印刷电机作为印刷设备的核心动力部件,其机械结构设计的合理性直接影响电机的运行稳定性、传动精度及使用寿命。以下从轴承系统、传动组件、转子平衡及外壳防护四个维度,系统阐述机械结构对印刷电机性能的关键影响。

一、轴承系统的精度与可靠性

轴承是印刷电机机械结构的核心支撑部件,其类型、材质及安装工艺直接影响电机的运行平稳性。

1.轴承类型选择

印刷电机需根据负载特性选择轴承类型:深沟球轴承适用于高速轻载场景(如单色印刷机),其摩擦系数低、噪音小;角接触轴承可承受轴向力,适用于高速轮转印刷机的径向-轴向复合负载。若轴承类型与负载不匹配,会导致温升过高或异常振动。

2.轴承材质与润滑

高精度印刷电机需采用陶瓷混合轴承(如Si₃N₄陶瓷球),其硬度是钢球的1.5倍,可减少磨损并延长寿命。润滑方式需根据转速选择:高速电机(>3000rpm)采用油雾润滑,低速电机(<1000rpm)采用脂润滑。润滑不足会引发轴承卡死,导致电机停机。

3.安装与对中精度

轴承安装时需控制轴向游隙(通常0.01-0.03mm)和径向游隙(0.02-0.05mm)。若游隙过大,电机运行时会产生径向跳动,影响印刷套准精度;游隙过小则增加摩擦,导致温升超标。

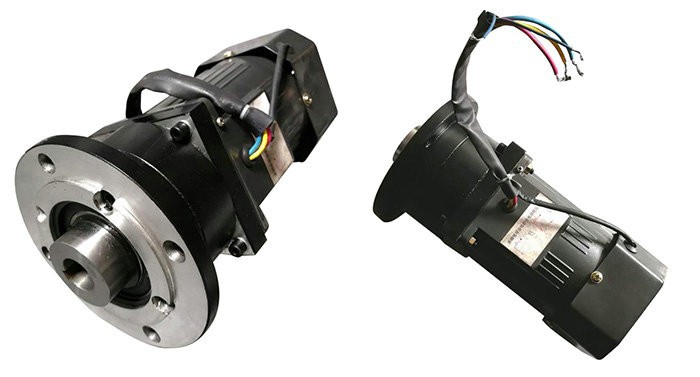

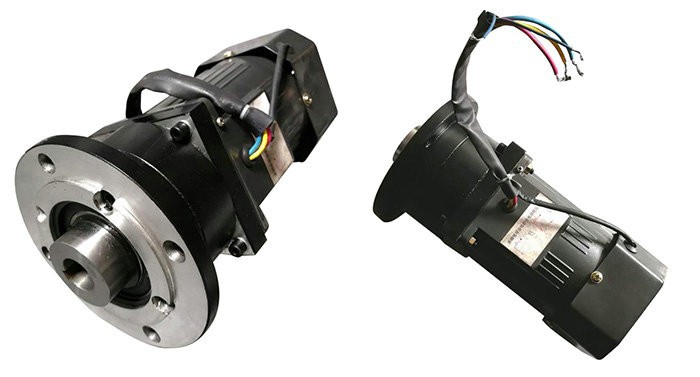

二、传动组件的匹配与精度

印刷电机通过传动组件(如联轴器、同步带)将动力传递至印刷滚筒,其匹配性和精度直接影响传动效率。

1.联轴器的刚性

刚性联轴器(如膜片联轴器)适用于高精度印刷场景,其角向补偿能力≤0.5°,可减少传动误差。若采用弹性联轴器,需控制其扭转刚度(通常100-500N·m/rad),避免因弹性变形导致印刷品出现周期性条纹。

2.同步带的张紧与寿命

同步带传动需定期张紧(预紧力通常为带拉力的5%-8%)。张紧力不足会导致打滑,引发速度波动;张紧力过大则加速带齿磨损。高精度印刷电机需采用聚氨酯同步带,其寿命可达2万小时以上,是橡胶带的3倍。

3.传动比优化

电机与印刷滚筒的传动比需根据线速度匹配。若传动比计算错误,会导致滚筒线速度与电机转速不同步,引发印刷重影。例如,胶印机需将电机转速(通常1500rpm)通过减速机(传动比1:5)转换为滚筒线速度(300mm/s)。

三、转子动平衡的精度控制

转子动平衡是印刷电机机械结构设计的关键环节,其平衡精度直接影响电机振动和噪音。

1.动平衡等级

印刷电机转子需达到G1级动平衡(ISO 1940标准),即剩余不平衡量≤1g·mm/kg。若平衡精度不足,电机运行时会产生离心力,导致印刷品出现周期性质量缺陷(如墨色不均)。

2.平衡工艺优化

动平衡校正需采用双面平衡法,通过去重(钻孔)或加重(贴平衡块)调整转子质量分布。高精度印刷电机需在恒温(20±2℃)环境下进行平衡,避免温度变化导致材料膨胀影响平衡精度。

3.临界转速控制

转子设计需避开临界转速(通常为电机额定转速的1.2-1.5倍)。若临界转速与工作转速接近,会引发共振,导致电机振动值超标(通常≤2.8mm/s)。

四、外壳防护的结构设计

印刷车间环境复杂(粉尘、湿度、振动),电机外壳需通过结构设计实现防护与散热的平衡。

1.防护等级选择

电机外壳需达到IP54防护等级,可防止直径>1mm的粉尘侵入。若采用开放式结构,需加装防护网(孔径≤5mm),但可能影响散热效率。

2.散热风道优化

高功率印刷电机(如>5kW)需设计轴向风道,通过风扇强制散热。风道入口需安装滤尘网(过滤效率≥90%),避免粉尘堵塞散热片。

3.减振设计

电机底座需采用橡胶减振垫(硬度40-60Shore A),可隔离印刷设备振动(频率50-200Hz)的传递。若减振不足,电机振动会通过机械耦合放大,影响印刷稳定性。

五、行业趋势与技术挑战

随着印刷行业向高速、高精度方向发展,印刷电机机械结构需持续优化:

1.轻量化设计:采用铝合金或碳纤维复合材料,减少电机惯量,提升动态响应速度。

2.集成化传动:将减速机、联轴器集成至电机内部,缩短传动链,减少误差累积。

3.智能监测:集成振动传感器和温度传感器,实时监测机械状态,实现预测性维护。

印刷电机的机械结构设计需兼顾精度、可靠性与环境适应性。未来,随着材料科学和制造工艺的进步,电机机械结构将向更高精度、更轻量化、更智能化的方向发展,为印刷行业提供更稳定的动力支持。